Wichtiger Schritt: Hochmoderne Galvanikanlage für Spezialbeschichtungen auf Komponenten von Teilchenbeschleunigern in Betrieb

29.07.2024 |

Eine hochmoderne Galvanikanlage hat das GSI Helmholtzzentrum für Schwerionenforschung vor Kurzem in Betrieb genommen. Sie zählt zu den größten ihrer Art weltweit. Die neue Einrichtung, deren Bauzeit etwa drei Jahre betrug, ersetzt die bisherige Galvanikanlage auf dem Campus vollständig. Sie wird künftig die Verkupferungsaufgaben von Beschleunigerkomponenten bei GSI und FAIR übernehmen, insbesondere die Beschichtung der neuen Kavitäten des Linearbeschleunigers UNILAC, der zukünftig als Vorbeschleuniger für FAIR dienen wird. Nach dem erfolgreichen Abschluss der Testphase mit der Verkupferung eines Probetanks, bei der alle Anlagenspezifikationen erfüllt wurden, steht die Anlage bereit für die Verkupferung der Komponenten.

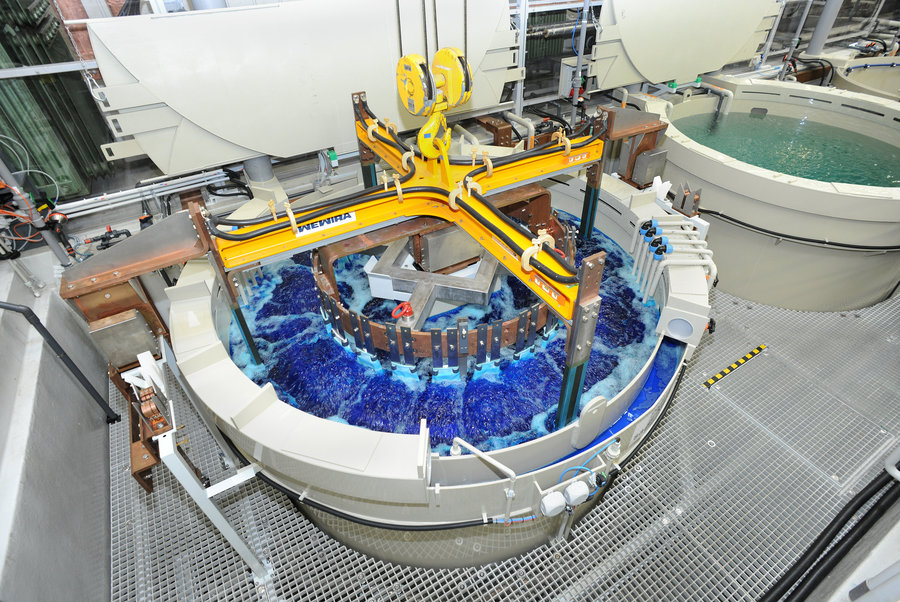

Vor allem die gewaltige Dimension der Bäder und die Möglichkeit, Großbauteile zu verkupfern, machen die Anlage einzigartig. Sie ist in der Lage, Kavitäten mit einem Durchmesser von etwa zweieinhalb Metern mit homogenen Kupferschichten zu überziehen. In der Galvanikhalle, in der die neue Anlage untergebracht ist, wurden insgesamt vier maßgeschneiderte Badbehälter und zwei Spülbäder installiert. Jeder dieser Behälter hat einen Durchmesser von 2,70 Metern und eine Tiefe von 3,60 Metern und kann bis zu 19.000 Liter Flüssigkeit aufnehmen.

Die neue Galvanikanlage arbeitet dank moderner Ausstattung und spezieller Konstruktion präzise und erfüllt die hohen Anforderungen an die Beschichtung optimal. Die neuen Bäder sind darauf spezialisiert, Kupferschichten von höchster Qualität und Homogenität aufzutragen und Schichtdicken von wenigen Mikrometern bis zu 120 Mikrometern abzuscheiden. Um eine gleichmäßige, hochglänzende Schichtabscheidung zu gewährleisten, wird das Bad aktiv mit Luft durchströmt, und spezielle Heiz- und Kühleinrichtungen sorgen für die richtige Badtemperatur während des Beschichtungsprozesses. An den Stromleitschienen in der Mitte der Wannen können unterschiedliche Anoden für die jeweiligen Elektrolytmetalle und zu verkupfernden Bauteile angebracht werden.

Bevor ein Bauteil in die Elektrolyten eintaucht, sind mehrere Wochen Vorbereitung nötig. Zuvor müssen Flächen abgeklebt, mit einem Schutzlack versehen und die Oberfläche vorbereitet werden. Aufgrund der Komplexität der Bauteile werden die Vorarbeiten komplett von Hand ausgeführt. Alle nicht zu verkupfernden Flächen müssen sorgfältig mit einem galvanoresistenten Überzug überzogen und mehrfach lackiert werden, um einen wirksamen Schutz gegen die Elektrolyte zu erreichen. Die eigentliche Verkupferung dauert nur einen Tag und erfolgt in einer festgelegten Prozessabfolge durch die verschiedenen Wirkbäder. Zuerst durchläuft das Bauteil ein Entfettungsbad, um es von Fett und Schmutz zu befreien. Anschließend wird in einem Nickelbad ein Haftvermittler aufgetragen, der die Haftung des Kupfers verbessert. Nach einer Aktivierung der Oberfläche mit verdünnter Schwefelsäure wird das Bauteil dann im Verkupferungsbad mit einer Schicht aus reinem Kupfer überzogen. Anschließend muss der Schutzlack wieder entfernt und die Kupferoberfläche von Hand nachpoliert werden, damit die kristalline Oberflächenstruktur ihre Eigenschaften behält und der schöne Glanz entsteht.

Die neue Anlage ermöglicht die Beschichtung der verbesserten Beschleunigungskavitäten, die im Rahmen der Modernisierung des bestehenden Linearbeschleunigers UNILAC installiert werden. Diese verbesserten Module ersetzen den hinteren Teil des UNILAC, um die für das FAIR-Projekt erforderlichen Leistungsparameter zu erreichen. In den nächsten Jahren ist die Verkupferung von insgesamt 25 einzelnen Tanks vorgesehen. Mit der erfolgreichen Beschichtung eines Probetanks, die die Funktionsfähigkeit der Anlage bestätigte, beginnt nun der Betrieb der Anlage. (JL)